13.02.2024

Définition, contenu et origine

Les 5S décrivent une procédure, en cinq étapes, pour aider à la mise en place d’un nouveau système de maintenance des moyens de production. Le système est également appelé “Total Productive Maintenance” (TPM) et a été développé dans les années 50 par le japonais Taiichi Ono dans le cadre du système de production Toyota.

Objectifs et avantages

La méthode 5S permet de se concentrer sur les tâches importantes et être ainsi efficient (faire les choses correctement) et efficace (faire les bonnes choses).

Application et procédure

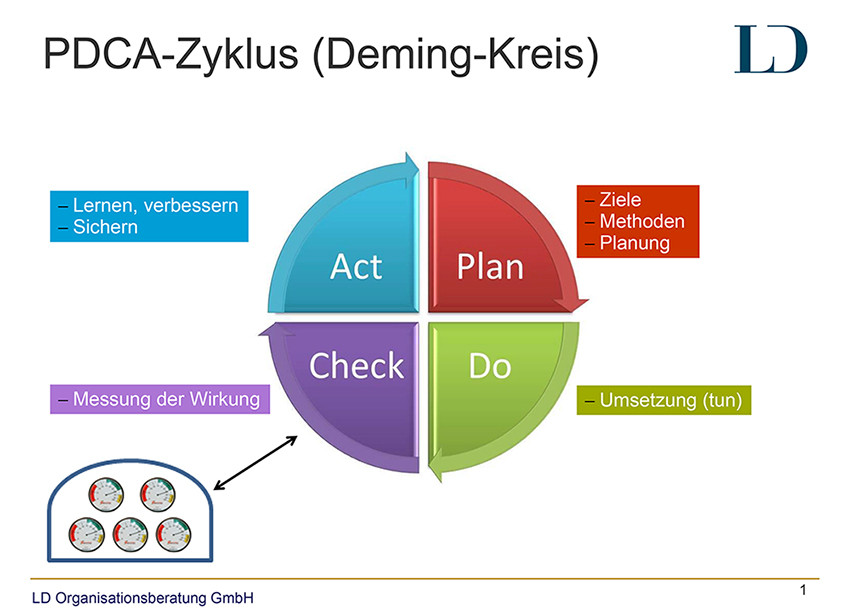

La méthode se compose des 5 étapes suivantes, qui se complètent mutuellement et forment ainsi un cycle. La procédure peut être répétée sans cesse et conduit ainsi à une amélioration continue.

- Seiri – Sélectionner et trier

Les objets sur la place de travail seront classés dans les catégories utiles, non utiles et endommagés. Ce qui offre plus d’espace et de visibilité. - Seiton – Systématiser

Ainsi un poste fixe sera attribué à chaque outil. - Seiso – Nettoyer

Le nettoyage régulier des surfaces et des outils permet de détecter les manques à temps. - Seiketsu – Standardiser

Les outils et les instruments de travail sont étiquetés et marqués. - Shitsuke – Autodiscipline et amélioration continue

Cette procédure doit être répétée à intervalles réguliers afin d’obtenir une amélioration continue.

Exemple d’utilisation

Optimisation de son environnement de travail.

Cette méthode a été traitée par

Libero Delucchi

EFQM Assessor